激光熔覆(fù)技術是指(zhǐ)以不同的填料方式(shì)在被塗覆基體(tǐ)表面上放置選(xuǎn)擇的塗(tú)層材料,經激光輻照使(shǐ)之和基體表面(miàn)一薄(báo)層同時熔(róng)化,并快速(sù)凝固(gù)後形成稀釋度(dù)極低并與基體(tǐ)材料成冶金結(jié)合的表面塗層(céng),從(cóng)而顯著改善(shàn)基體材(cái)料(liào)表面(miàn)的耐(nài)磨、耐蝕、耐熱、抗氧(yǎng)化(huà)及電器特(tè)性等的工(gōng)藝方法。結下來(lái)西安激光熔(róng)覆技術(shù)表面(miàn)處理(lǐ)企業科(kē)普電鍍(dù)小編來和大家(jiā)聊聊(liáo)。

激光熔(róng)覆技術(shù)亦稱(chēng)激光熔敷(fū)或激(jī)光包覆,是(shì)一種(zhǒng)新的表面(miàn)改性(xìng)技(jì)術(shù)。激光(guāng)熔覆(fù)的目的就(jiù)是在基(jī)體(tǐ)材料(liào)表面生(shēng)成具有(yǒu)高硬度、耐磨損(sǔn)、耐腐蝕、熱障礙(ài)等的功能層。以不同(tóng)的(de)填料方(fāng)式在被塗(tú)覆基(jī)體表(biǎo)面(miàn)上放(fàng)置(zhì)選擇的塗(tú)層材料,經激(jī)光(guāng)輻照(zhào)使之和(hé)基(jī)體表面一薄層同時(shí)熔化,并快速凝固後(hòu)形成(chéng)稀釋度極低并與基體材料成冶金(jīn)結合的表(biǎo)面塗層。從(cóng)而達到表(biǎo)面改性或修複的目(mù)的,既滿足(zú)了對(duì)材料(liào)表面(miàn)特定性能的要(yào)求,又(yòu)節約(yuē)了大量的(de)貴重(zhòng)元素。與堆焊(hàn)、噴塗、電(diàn)鍍和氣(qì)相沉積相比,激光熔覆(fù)具有(yǒu)稀(xī)釋度小、組織緻密(mì)、塗層(céng)與基體(tǐ)結合好(hǎo)、适合熔(róng)覆(fù)材料多、粒度及(jí)含量(liàng)變化大(dà)等特點,因此激(jī)光熔覆(fù)技術(shù)應用(yòng)前景(jǐng)十分(fèn)廣闊。

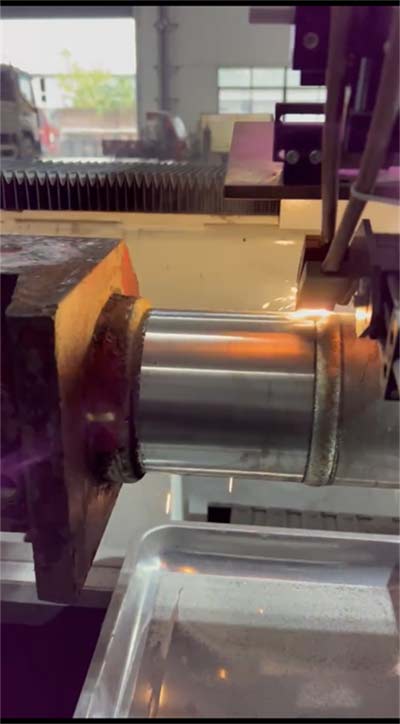

激光熔覆通(tōng)過同步(bù)或預(yù)置材料的(de)方式,将外(wài)部材料添(tiān)加至基體經激光輻(fú)照後形成的熔池中(zhōng),并使二者(zhě)共同(tóng)快速凝固形成(chéng)包覆層。

激(jī)光熔覆特(tè)點(diǎn):熔覆層稀釋度(dù)低但結(jié)合力強,與基體呈冶金結(jié)合,可(kě)顯著(zhe)改(gǎi)善基體(tǐ)材料表(biǎo)面的耐(nài)磨、耐(nài)蝕、耐熱、抗(kàng)氧化或電(diàn)氣特(tè)性,從而達到表(biǎo)面改性(xìng)或(huò)修複(fú)的目(mù)的,滿足材(cái)料(liào)表(biǎo)面特(tè)定性(xìng)能要(yào)求的同(tóng)時(shí)可節約大(dà)量的(de)材料成本。與堆焊、噴塗、電(diàn)鍍和氣(qì)相沉積相比(bǐ),激光(guāng)熔(róng)覆(fù)具(jù)有(yǒu)稀釋度小、組織(zhī)緻密、塗(tú)層(céng)與基體結合好、适合(hé)熔覆材料多、粒(lì)度及含量變化(huà)大等特點(diǎn),因此激光熔(róng)覆技術(shù)應用(yòng)前景(jǐng)十分(fèn)廣闊。

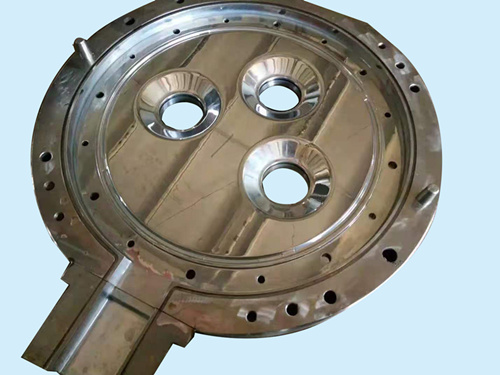

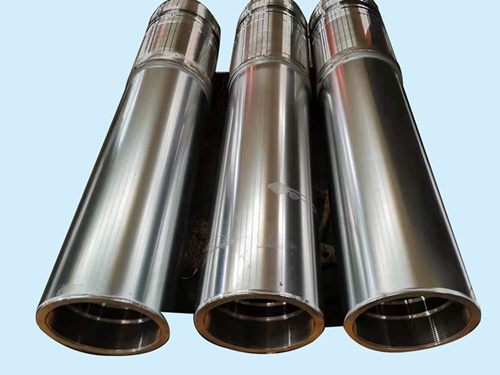

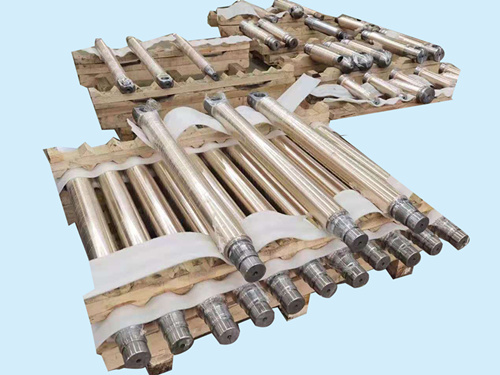

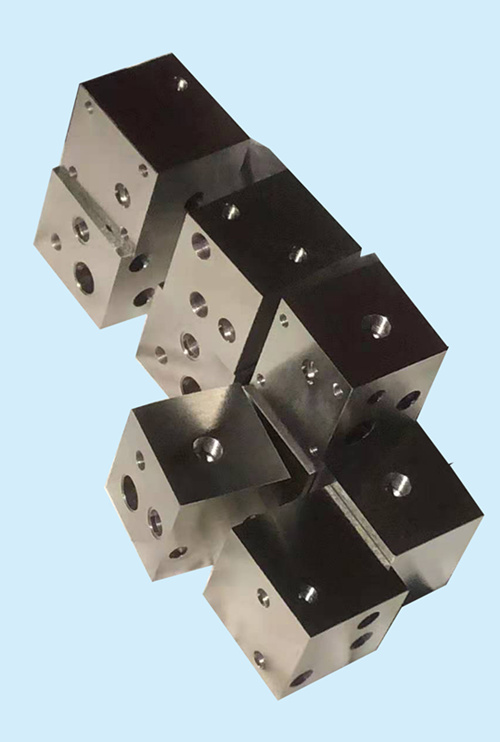

從當前激(jī)光熔覆的應用情況來看,其主要應用(yòng)于三個方面(miàn):一,對材料(liào)的(de)表面改性,如(rú)燃汽輪機葉片(piàn),軋輥(gǔn),齒(chǐ)輪(lún)等;二(èr),對産(chǎn)品(pǐn)的(de)表面(miàn)修複(fú),如轉子,模(mó)具等(děng)。有關資料(liào)表明,修複後的(de)部件(jiàn)強(qiáng)度可達(dá)到原(yuán)強度(dù)的90%以上,其(qí)修複(fú)費用(yòng)不到重置價格(gé)的1/5,更重要的是(shì)縮短了維(wéi)修時(shí)間,解(jiě)決了大型(xíng)企業重大(dà)成套(tào)設備連續可靠(kào)運行所必(bì)須解(jiě)決的轉(zhuǎn)動(dòng)部件(jiàn)快速搶修難題(tí)。另外,對關鍵部(bù)件(jiàn)表面通過激光熔覆超耐磨(mó)抗蝕合金(jīn),可以在零部(bù)件表面(miàn)不變形的(de)情況下大(dà)大(dà)提(tí)高零(líng)部件的使(shǐ)用(yòng)壽(shòu)命;對(duì)模具表面(miàn)進行激(jī)光熔覆處理,不僅(jǐn)提高模具強度,還可(kě)以降低(dī)2/3的制造(zào)成本,縮短(duǎn)4/5的制造周(zhōu)期(qī)。三,激光(guāng)增材(cái)制造(zào)。通過(guò)同步送粉或送(sòng)絲的方式,進行(háng)逐層的激(jī)光熔(róng)覆,進而獲得具(jù)有三(sān)維結構的(de)零部件(jiàn)。該技術(shù)又可稱(chēng)為激光熔化(huà)沉積(jī)、激光金屬(shǔ)沉積(jī)、激光(guāng)直接熔化沉積等(děng)。

熔(róng)覆材(cái)料:應(yīng)用廣泛的激光(guāng)熔覆(fù)材料主要(yào)有:鎳基、钴(gǔ)基、鐵(tiě)基、钛(tài)合金、銅合金、顆粒型(xíng)金屬(shǔ)基複合材料(liào),陶瓷材料等。

熔覆(fù)工藝:激(jī)光熔覆按熔覆材料的供(gòng)給方式大概(gài)可分為兩(liǎng)大類(lèi),即預(yù)置式激光(guāng)熔覆(fù)和同步式(shì)激光(guāng)熔(róng)覆。

預置(zhì)式激光熔(róng)覆是将熔(róng)覆材料事(shì)先置于基(jī)材表面的(de)熔(róng)覆部位(wèi),然後采用(yòng)激光(guāng)束輻照掃描熔(róng)化,熔(róng)覆(fù)材料以(yǐ)粉或絲(sī)形(xíng)式加(jiā)入,其中以粉末(mò)的形(xíng)式.為常用(yòng)。

同步式(shì)激(jī)光熔(róng)覆則(zé)是将粉末(mò)或絲材類熔覆(fù)材料經過噴嘴(zuǐ)在熔(róng)覆(fù)過(guò)程中(zhōng)同步送入熔池(chí)中。熔(róng)覆(fù)材料(liào)以粉或(huò)絲形式加(jiā)入,其中以粉末(mò)的形(xíng)式.為(wéi)常用(yòng)。

預置式激光熔(róng)覆的主要工藝(yì)流程為:基(jī)材熔(róng)覆表面(miàn)預處理---預置熔(róng)覆材料(liào)---預熱---激光熔覆(fù)---後熱處理。

同(tóng)步式激(jī)光(guāng)熔覆的(de)主要工藝流程為:基材熔覆表面預處(chù)理(lǐ)---預熱(rè)---同步(bù)激光熔覆(fù)---後熱處理(lǐ)。

按工(gōng)藝流程,與激光(guāng)熔覆相關(guān)的工藝主要是(shì)基材(cái)表面預處(chù)理方(fāng)法、熔(róng)覆材料的(de)供料方法、預熱(rè)和後(hòu)熱處理。

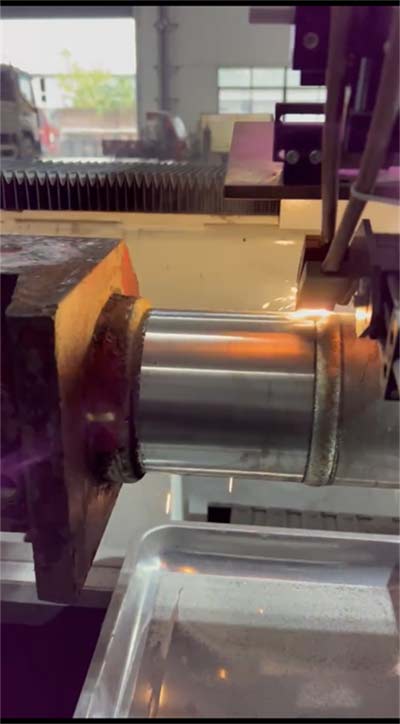

激(jī)光器工作原理(lǐ):激光熔(róng)覆成套(tào)設備組成:激光(guāng)器、冷卻機組、送(sòng)粉機構、加工工(gōng)作台等。

激光器(qì)的選用:主流的(de)激光器類型均支持(chí)激(jī)光熔覆(fù)工藝,例如co2激光(guāng)器,固體激光器,光纖激光器,半(bàn)導體激光(guāng)器等(děng)。

目前(qián)應用(yòng)廣泛(fàn)的有(yǒu)co2激光器,固(gù)體激光器。co2激光(guāng)器是(shì)應用.廣(guǎng)、種類.多的一種激(jī)光器,在汽車工(gōng)業、鋼鐵工業、造(zào)船工業、航空及宇航業、電機(jī)工(gōng)業、機械工業、冶金工(gōng)業、金屬加(jiā)工等領域(yù)廣泛(fàn)應用。約(yuē)占全球(qiú)工業激光(guāng)器銷售額40%,北美更高達70%。co2激光(guāng)器(qì)是目(mù)前輸出功(gōng)率達(dá)到.高級别(bié)的激(jī)光器之一,其主(zhǔ)要特點是(shì)光束(shù)質量高(gāo),模式好,相幹性好(hǎo),線寬窄,工作穩定。傳(chuán)統的固體激光(guāng)器通常采(cǎi)用高(gāo)功率氣(qì)體放電(diàn)燈泵(bèng)浦,其泵浦(pǔ)效率(lǜ)約為(wéi)3%到6%。泵(bèng)浦燈發射(shè)出的(de)大量能(néng)量(liàng)轉化(huà)為熱(rè)能,需采用(yòng)笨重的冷(lěng)卻系(xì)統,不可消除的(de)熱透鏡效應使光束(shù)質(zhì)量變差。加之泵(bèng)浦燈的(de)壽命約為400小時(shí),操作人員需花(huā)很多時間頻繁(fán)地換燈(dēng),中(zhōng)斷系(xì)統工(gōng)作,使自動(dòng)化生(shēng)産線的效(xiào)率大大降低。與(yǔ)傳統燈(dēng)泵浦激(jī)光器比較,二極(jí)管泵浦(pǔ)固體激(jī)光器(qì)提高了轉(zhuǎn)換效率、壽(shòu)命和(hé)光束(shù)質量。yag激光(guāng)器輸出波長為1.06μm,較co2激光波長小1個數(shù)量級,因而更(gèng)适合此類金(jīn)屬的激光熔覆(fù)。

随着(zhe)半導(dǎo)體激(jī)光技術的發展,出現(xiàn)了直接應(yīng)用的大功(gōng)率半導體(tǐ)激(jī)光器來(lái)進行(háng)材料(liào)加工。該類(lèi)型激光器(qì)是目(mù)前所有激(jī)光器中(zhōng)效率.高(gāo)的,目(mù)前其(qí)電光(guāng)轉換效率可達到60%以上(shàng)。但是該(gāi)激光(guāng)器的光束質量比較差,目(mù)前主(zhǔ)要(yào)應用(yòng)于(yú)激光表(biǎo)面(miàn)熱處(chù)理、激光(guāng)熔覆和(hé)激光釺焊(hàn)中。

直(zhí)接高功率半導(dǎo)體激光器的發(fā)展将(jiāng)在激(jī)光熔(róng)覆成形和修複(fú),以及激光熱處(chù)理(lǐ)等方面取代(dài)目前.為廣泛應(yīng)用的co2激光(guāng)器,光纖耦合半導體(tǐ)激光器的發展(zhǎn)将(jiāng)取(qǔ)代co2激光器(qì)和固(gù)體激(jī)光器(qì)在材(cái)料焊接方(fāng)面所占有(yǒu)的大(dà)部分地位。

激光(guāng)熔覆的工藝參(cān)數主要有激(jī)光(guāng)功率、光斑直徑(jìng)、熔覆速(sù)度(dù)、離焦(jiāo)量、送粉(fěn)速(sù)度、掃(sǎo)描速(sù)度、預熱溫(wēn)度等(děng)。這(zhè)些參數(shù)對熔(róng)覆層(céng)的稀(xī)釋率(lǜ)、裂紋、表面(miàn)粗糙度以及熔(róng)覆(fù)零件的緻密(mì)性等有很大影響。各(gè)參數(shù)之間(jiān)也相(xiàng)互影響,是(shì)一個(gè)非常複雜(zá)的過(guò)程,須(xū)采用(yòng)合理的控(kòng)制方法将這些參數控制在激(jī)光熔覆工藝允許的(de)範(fàn)圍内。

激(jī)光熔(róng)覆有(yǒu)3個重要的(de)工藝參數(shù),1.激光(guāng)功率(lǜ) 2.光斑直徑(jìng) 3.熔覆速(sù)度

1. 激光功(gōng)率

激光功率(lǜ)越大(dà),融化(huà)的熔覆金(jīn)屬(shǔ)量越多(duō),産生(shēng)氣孔的概率越大。随着激(jī)光功率增加,熔(róng)覆層深(shēn)度增加(jiā),周圍的(de)液(yè)體金屬劇烈波動,動(dòng)态凝固(gù)結晶,使(shǐ)氣(qì)孔(kǒng)數量逐漸(jiàn)減少甚至(zhì)得以消除,裂紋(wén)也逐(zhú)漸減少(shǎo)。當(dāng)熔覆層深度(dù)達到極(jí)限深度後(hòu),随着(zhe)功率提高,基體(tǐ)表面溫度升高,變形和(hé)開裂現象加劇,激(jī)光功(gōng)率過(guò)小,僅表面(miàn)塗層融化(huà),基體未熔,此時熔覆層表(biǎo)面出現局(jú)部起(qǐ)球、空洞等,達不到(dào)表面熔(róng)覆目的。

2. 光(guāng)斑直(zhí)徑

激光束(shù)一般(bān)為圓(yuán)形(xíng)。熔覆層(céng)寬度(dù)主(zhǔ)要取決(jué)于激光束的光(guāng)斑直徑(jìng),光(guāng)斑直徑增加,熔(róng)覆層(céng)變寬(kuān)。光(guāng)斑尺寸(cùn)不同會引(yǐn)起熔(róng)覆層表面能量分布變化,所獲(huò)得的(de)熔覆(fù)層形(xíng)貌和(hé)組織(zhī)性能有較(jiào)大差别。一(yī)般(bān)來(lái)說,在小尺(chǐ)寸光斑下(xià),熔覆(fù)層質量(liàng)較(jiào)好,随(suí)着光斑尺寸增(zēng)大,熔覆(fù)層質量下降。但光斑直(zhí)徑過(guò)小,不(bú)利于(yú)獲得大面(miàn)積的(de)熔覆(fù)層(céng)。

3. 熔(róng)覆速度

熔(róng)覆速(sù)度v與(yǔ)激光(guāng)功(gōng)率p有相(xiàng)似的影響(xiǎng)。熔(róng)覆(fù)速度(dù)過高,合金粉末不(bú)能完全融化,未(wèi)起到優(yōu)質熔覆(fù)的效果(guǒ);熔覆速(sù)度(dù)太低(dī),熔池(chí)存在時間過長(zhǎng),粉(fěn)末過燒(shāo),合金元素損失,同時基(jī)體的熱(rè)輸入(rù)量(liàng)大(dà),會增加變(biàn)形量。

激光(guāng)熔覆參(cān)數(shù)不是獨立的(de)影響熔(róng)覆層宏觀和微(wēi)觀質量,而是(shì)相互影(yǐng)響的(de)。為了(le)說明激光功率(lǜ)p、光斑直徑d和熔(róng)覆速度(dù)v三者的(de)綜合作用,提出了比能量es的概(gài)念,即:es=p/(dv)

即(jí)單(dān)位面積的(de)輻照(zhào)能量(liàng),可将激光功率(lǜ)密度和熔覆(fù)速度等因素綜合(hé)在一(yī)起考慮。

比能量(liàng)減小(xiǎo)有利(lì)于降低稀釋率(lǜ),同時與(yǔ)熔(róng)覆層(céng)厚度也有(yǒu)一定(dìng)的關系(xì)。在激光(guāng)功率一定的條(tiáo)件(jiàn)下,熔(róng)覆層稀釋率(lǜ)随(suí)光(guāng)斑直(zhí)徑增大而(ér)減小,當熔覆(fù)速度和(hé)光斑直徑(jìng)一定(dìng)時,熔(róng)覆層(céng)稀釋(shì)率随激(jī)光束功率增(zēng)大而增大。另外,随(suí)着熔覆(fù)速度的增(zēng)加,基(jī)體的(de)融化(huà)深度(dù)下降,基體材(cái)料(liào)對熔(róng)覆層(céng)的稀釋率下(xià)降。

在多(duō)道激光熔覆中,搭接率是影響(xiǎng)熔覆層表(biǎo)面粗糙度(dù)的主要因(yīn)素,搭接(jiē)率(lǜ)提高(gāo),熔覆(fù)層(céng)表面粗糙度降低(dī),但搭接部分(fèn)的均勻性很難得(dé)到保證。熔覆道之間(jiān)相互搭接區域(yù)的(de)深度與(yǔ)熔覆(fù)道正中的深度(dù)有所(suǒ)不同,從而(ér)影響了整(zhěng)個熔(róng)覆層(céng)的(de)均勻性(xìng)。而且多道搭接(jiē)熔覆(fù)的殘餘拉應力會(huì)疊(dié)加,使局部總(zǒng)應(yīng)力值增大,增(zēng)大(dà)了熔(róng)覆層裂紋(wén)的敏(mǐn)感性。預熱(rè)和回火能降低熔覆(fù)層的裂(liè)紋(wén)傾向。

激光(guāng)熱處理

從裝備上講,去除(chú)鋪粉(fěn)或者送粉(fěn)裝置的激(jī)光熔(róng)覆設(shè)備調(diào)整功率密度(dù)後,就可(kě)以實現激光熱(rè)處理工藝。激光熱處理是(shì)一種(zhǒng)表面熱(rè)處理技(jì)術,即(jí)利用激光(guāng)加熱金(jīn)屬材料(liào)表面(miàn)實現表面(miàn)熱處理。激(jī)光加(jiā)熱具有(yǒu)極高的(de)功率(lǜ)密度(dù),即激(jī)光的照射區域(yù)的單位面積上(shàng)集中極高的功(gōng)率。由于功率密(mì)度極高,工(gōng)件傳(chuán)導散熱無法及(jí)時将熱量傳走(zǒu),結果使(shǐ)得工件被激(jī)光照(zhào)射區(qū)迅速升溫(wēn)到奧(ào)氏體化溫度實(shí)現快速加熱。當激光(guāng)加熱結束(shù),因為快速(sù)加熱(rè)時工(gōng)件基(jī)體大(dà)體積(jī)中仍(réng)保持(chí)較低的溫度,被(bèi)加熱區域(yù)可以(yǐ)通過工(gōng)件本身(shēn)的熱傳導迅速冷卻,從而實現(xiàn)淬火等熱處(chù)理(lǐ)效果。激(jī)光(guāng)淬火效果(guǒ):激光淬火(huǒ)層的硬度分布(bù)曲線激光淬火(huǒ)層的(de)硬度分布激光淬火技術(shù)可對(duì)各種導軌(guǐ)、大型齒輪、軸頸(jǐng)、汽(qì)缸内壁、模具(jù)、減振器、摩擦輪(lún)、軋輥(gǔn)、滾輪零件(jiàn)進行表(biǎo)面強化。适用材(cái)料為中(zhōng)、高碳鋼,鑄鐵。激光淬(cuì)火的(de)應用實例:激光淬火(huǒ)強化的鑄(zhù)鐵發動機汽缸,其硬度(dù)提(tí)高hb230提高到(dào)hb680,使用壽命提高(gāo)2~3倍。

激光熔(róng)覆是(shì)一個複(fú)雜(zá)的物(wù)理、化(huà)學(xué)冶金過(guò)程,熔覆過程中(zhōng)的參數對熔覆(fù)件的質(zhì)量有很(hěn)大的(de)影響。激光(guāng)熔覆中(zhōng)的過程參數主要有激(jī)光功率、光斑直(zhí)徑、離焦量、送粉速度(dù)、掃(sǎo)描(miáo)速度(dù)、熔池溫度等,他(tā)們的對熔(róng)覆層(céng)的稀釋率、裂紋(wén)、表面(miàn)粗糙度以及熔覆零件的(de)緻密性都(dōu)有着(zhe)很大影響。同時(shí),各參數之(zhī)間也(yě)相互(hù)影(yǐng)響(xiǎng),是一(yī)個非常複雜的過程(chéng)。必須采用(yòng)合适的(de)控制方法将各種影響(xiǎng)因素控制在溶(róng)覆工藝(yì)允許的(de)範圍(wéi)内。随着控(kòng)制技(jì)術以及計(jì)算機技術的發展,激(jī)光(guāng)熔覆技(jì)術越(yuè)來(lái)越向智能化(huà)、自(zì)動化方(fāng)向前進。國外在這方面做地比(bǐ)較好。從直(zhí)線和(hé)旋轉(zhuǎn)的一維激光熔(róng)覆(fù),經過x和y兩個方向同時(shí)運動的二(èr)維(wéi)熔覆,到(dào)上(shàng)世(shì)紀90年(nián)代初開(kāi)始(shǐ)向三維同(tóng)時運動熔(róng)覆構造金(jīn)屬零件發展。如今(jīn),已(yǐ)經把激光(guāng)器、五(wǔ)軸聯(lián)動數(shù)控激(jī)光加工機、外光(guāng)路系統、自(zì)動化(huà)可調合金粉末(mò)輸送系統(也可(kě)送絲)、專用(yòng)cad/cam軟件(jiàn)和全(quán)過程(chéng)參數(shù)檢測系統,集成構築了閉環控(kòng)制系統,直(zhí)接制(zhì)造出金屬零件(jiàn)。标志着激光熔(róng)覆技術(shù)的發展(zhǎn)登上了新的台(tái)階。各國在激光(guāng)控制(zhì)方(fāng)面的研究的新(xīn)成果往(wǎng)往都以..的形式(shì)進行保護, 如高(gāo)質量的(de)同(tóng)軸送(sòng)粉熔(róng)覆系統以(yǐ)及閉(bì)環反(fǎn)饋控制系統等(děng)。國内(nèi)西北工業大學、清華(huá)大學、北京(jīng)工業大學、上海(hǎi)交通(tōng)大(dà)學和中(zhōng)國科學(xué)院等單(dān)位在(zài)激光熔覆過程控(kòng)制方面(miàn)做了許多研究(jiū)工作,國内還有許多單(dān)位正在(zài)積極(jí)開展這方(fāng)面的研究(jiū)工作。清華大學機械系激(jī)光加(jiā)工研究(jiū)中心已(yǐ)研制(zhì)出适合(hé)于直接(jiē)制造(zào)金屬零件的各種規格的同軸送(sòng)粉(fěn)噴嘴和(hé)自動(dòng)送粉器(qì),已申(shēn)請相(xiàng)關發明..兩(liǎng)項。中(zhōng)科院(yuàn)已經開發出集成化(huà)激光(guāng)智能(néng)加工系(xì)統(tǒng)。但相(xiàng)對國外(wài)的研究(jiū)和開發水(shuǐ)平,國内在(zài)控制方面(miàn)的研(yán)究還處在(zài)起步階(jiē)段,控制(zhì)措施和(hé)手(shǒu)段還不完善。對激光(guāng)熔覆融池溫度的閉(bì)環控制鮮(xiān)有(yǒu)報道,對(duì)熔覆質量的閉環控制系統研究的(de)并不充(chōng)分。

以上(shàng)就是鼎高瑞隆股份有限公司電鍍(dù)小編(biān)對于激光熔覆(fù)這塊的一(yī)些知(zhī)識内容講解,還(hái)有更多西安激光熔覆問題歡迎進(jìn)入官網進行咨(zī)詢。

電話(huà):13759933313

電話(huà):13759933313 郵(yóu)箱:admin@01i.cc

郵(yóu)箱:admin@01i.cc 地址:西(xī)安市(shì)鄠邑(yì)區沣(fēng)京工(gōng)業園(yuán)沣四路9号(hào)(表面(miàn)精飾(shì)園)

地址:西(xī)安市(shì)鄠邑(yì)區沣(fēng)京工(gōng)業園(yuán)沣四路9号(hào)(表面(miàn)精飾(shì)園)

當前(qián)位(wèi)置:

當前(qián)位(wèi)置:

熱門推薦

熱門推薦

您(nín)有2條(tiáo)未讀詢盤(pán)信息!

您(nín)有2條(tiáo)未讀詢盤(pán)信息!