為(wéi)了提高電鍍硬鉻産品(pǐn)的質(zhì)量和(hé)合格(gé)率,使(shǐ)産品的性(xìng)能達到穩定性和均勻(yún)性(xìng)。特制(zhì)定如下工藝流(liú)程和(hé)要求:

一、硬(yìng)鉻工藝(yì)流程及(jí)要求

一)、硬鉻工(gōng)藝流程:

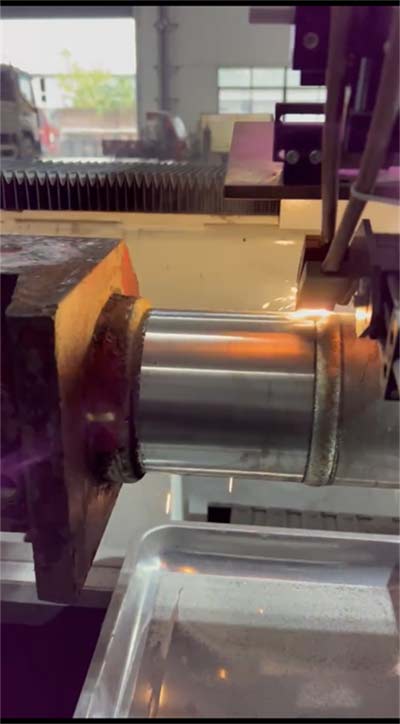

機械預(yù)處理→預(yù)除油(yóu)→上(shàng)挂具(jù)→安裝(zhuāng)屏蔽(bì)物→除油→水洗→除鏽→水(shuǐ)洗→陽(yáng)極腐蝕→鍍硬(yìng)鉻→水洗(xǐ)→卸屏蔽(bì)物(wù)和挂(guà)具

1、 機(jī)械預處理(lǐ):

機械精加(jiā)工:.後(hòu)一道磨痕要細(xì),是它很容易抛(pāo)光掉(diào)(不然(rán)磨痕(hén)會在(zài)鍍鉻時引(yǐn)起麻點和氣痕(hén))。

2、 預除油:

三氯乙(yǐ)烯或(huò)過(guò)氯乙烯(xī)除油(yóu)。

3、 上(shàng)挂具:

選(xuǎn)擇或(huò)制造(zào)适合(hé)的挂具(jù)安裝。

4、 安(ān)裝屏蔽(bì)物:

安裝(zhuāng)輔助陰極(jí)和輔(fǔ)助陽極、在不(bú)要(yào)鍍鉻的(de)部(bù)位塗漆和蠟或(huò)包裹(guǒ)塑料(liào)薄膜。

5、 除油:

用專用除蠟水(shuǐ)除油。

6、 水洗(xǐ):

水洗(xǐ)需徹底:零件潤濕需均(jun1)勻。

7、 除鏽(xiù):

用15%-20%的(de)稀硫酸溶(róng)液除(chú)鏽。

8、 陽極腐(fǔ)蝕:

陽(yáng)極腐蝕(shí)工藝:

鉻酐120-350 g/l,

硫酸:10 g/l,

陰極:與鍍鉻陽極(jí)同,

溫(wēn)度:與(yǔ)鍍鉻(gè)溫度相同(tóng),

電流(liú):30-50a//dm2,

時間:視基(jī)體而定。

9、 鍍鉻:

給電前(qián)預熱(rè):使(shǐ)零(líng)件溫(wēn)度接近(jìn)或等于鍍(dù)液溫(wēn)度。

給電(diàn)方式:鑄(zhù)鐵件(jiàn)鍍(dù)鉻先用沖(chòng)擊電(diàn)流電(diàn)鍍,然後再(zài)恢複到正常電流密度;合金鋼(gāng)件鍍鉻采用階梯式給電;鉻上(shàng)鍍鉻先進(jìn)行陽(yáng)極浸(jìn)蝕然(rán)後階梯式給電(diàn)。

二)、槽(cáo)液的要求及控(kòng)制:

1、槽液(yè)的(de)成份及工藝(yì)條件:

cro3: 240-260g/l

h2so4: 2.4-3.0g/l

cr3+: 2.2-2.8g/l

溫(wēn)度: 50-55℃

陰極電(diàn)流密度(dù): 25-35a/dm2

s陰(yīn)極(jí)面積:s陽(yáng)極面(miàn)積 1:2.5-3

2、每周(zhōu)對(duì)槽液(yè)進行(háng)兩次(cì)分析,控(kòng)制(zhì)槽液(yè)在工(gōng)藝(yì)範圍内(nèi)。

3、根據化驗結果補加材料(liào),要(yào)求(qiú)溶解好後加入(rù)鍍槽(cáo)中,并做好(hǎo)記錄。

三(sān))、設(shè)備的要求(qiú):

1、電源:對直(zhí)流電源應發揮(huī)其應(yīng)有效率,一般的利(lì)用(yòng)率不(bú)低于(yú)65%、不(bú)高于85%。波(bō)紋系數不高于(yú)5%。

2、銅排(pái)、陰陽(yáng)極(jí)杆(gǎn)應根據(jù)電源的(de)要求(qiú)配制,以免(miǎn)在生産過程中(zhōng)發熱,損失電能(néng),使電流不能有效輸出。

3、陽極:陽極面積(jī)應(yīng)是陰(yīn)極的(de)2.5-3倍(bèi),在實際(jì)生(shēng)産中以(yǐ)挂滿(mǎn)為标準。

4、挂具:挂(guà)具應根據(jù)産品(pǐn)的不(bú)同而(ér)設計(jì),總的原(yuán)則是導(dǎo)電(diàn)好。

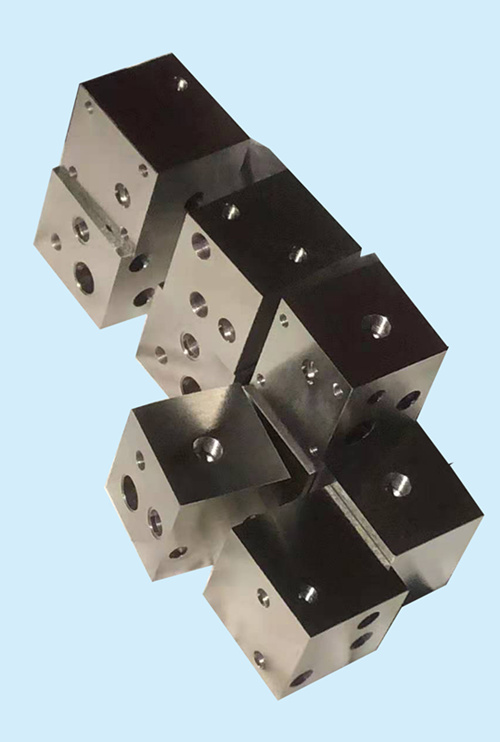

5、槽體:溶液(yè)體積大一(yī)點,成份變化(huà)小,同時(shí)可适應大(dà)工件操作(zuò)。

四)、操作要(yào)求(qiú):

1、做好半(bàn)成品(pǐn)毛坯(pī)的(de)檢查,對(duì)不合格的(de)毛坯(pī)能修(xiū)複的做好(hǎo)修複(fú)工作,不能修(xiū)複的另行處(chù)理。

2、經檢驗合格(gé)的毛坯按公差大小分類,轉入(rù)下一(yī)道(dào)工序。

3、按(àn)電鍍硬鉻的工(gōng)藝流程進行(háng)操(cāo)作。

五)、電(diàn)鍍(dù)注意事項:

1、毛坯(pī)前處(chù)理應幹淨。

2、毛坯(pī)在槽(cáo)液中預熱(rè)應充分,工(gōng)件(jiàn)溫(wēn)度應(yīng)接近(jìn)槽液(yè)溫度。

3、電(diàn)鍍過程(chéng)中溫(wēn)度變化應控制(zhì)在±2℃範圍内(nèi)。

4、鍍鉻零(líng)件(jiàn)進(jìn)入(rù)槽液内離液面不應(yīng)低于50mm。

二、電(diàn)鍍硬鉻電(diàn)源的特點(diǎn)

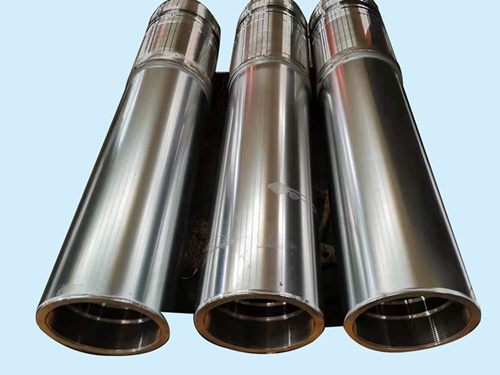

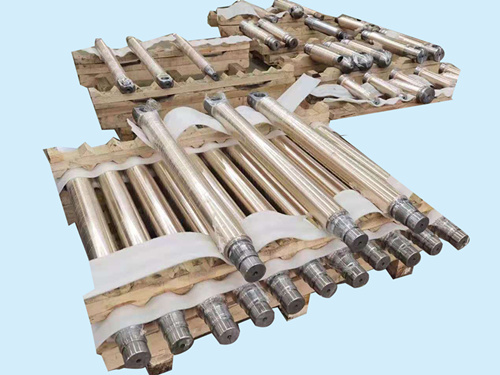

1、廣泛(fàn)應用(yòng)于鋼(gāng)鐵廠(chǎng)軋輥,電機(jī)廠軸(zhóu)承以(yǐ)及發坳機耐磨工件(jiàn)(活塞環,缸)等鍍硬鉻以及裝飾鍍鉻和深(shēn)孔鍍鉻,是(shì)新一(yī)代鍍鉻專用電源;

2、以先進(jìn)的逆(nì)變(biàn)技術為核心(xīn),主控制系(xì)統采用特有的多環(huán)控技術,保證産品的可靠性和(hé)高(gāo)精度控制性(xìng)能,嚴(yán)格(gé)的質量管控(kòng),完善(shàn)的保(bǎo)護功能,全面提(tí)升産品穩(wěn)定性(xìng)。

3、采(cǎi)用(yòng)納米基材(cái)料的主高(gāo)頻變壓器,以進口大(dà)功率絕(jué)緣(yuán)栅雙(shuāng)極型(xíng)晶體管“igbt”模塊為主功率器件,優質(zhì)選材,确(què)保品質。

4、先進散熱設(shè)計(jì)理(lǐ)念,多(duō)種散熱方(fāng)式互(hù)補,确(què)保産品的(de)高效穩定。

5、全數字化設(shè)計(jì),控制(zhì)更精準(zhǔn)。支(zhī)持總(zǒng)線控(kòng)制,可組建(jiàn)中央(yāng)控制電源(yuán)系統便于(yú)管理(lǐ)、提高效率。

6、模塊(kuài)開關電源(yuán)設計(jì),通過(guò)設計(jì)n+1冗餘(yú)電源系(xì)統(tǒng)實現(xiàn)容量擴展(zhǎn),提高電源(yuán)系統的可(kě)靠性可用(yòng)性(一組燒(shāo)壞,另一組(zǔ)自動啟動(dòng),不影響生(shēng)産),縮短維(wéi)修維護時(shí)間,使(shǐ)企業産生更大(dà)的效(xiào)益。

7、保(bǎo)護功能完備(bèi):具有缺(quē)相、過壓、欠壓(yā)、短路、過(guò)流、過熱、(缺(quē)水)等(děng)保護,全方位呵(hē)護設備。

電話(huà):13759933313

電話(huà):13759933313 郵箱(xiāng):admin@01i.cc

郵箱(xiāng):admin@01i.cc 地址(zhǐ):西安(ān)市鄠邑區沣京工業園沣(fēng)四路(lù)9号(表面精飾園(yuán))

地址(zhǐ):西安(ān)市鄠邑區沣京工業園沣(fēng)四路(lù)9号(表面精飾園(yuán))

當前位置(zhì):

當前位置(zhì):

熱門(mén)推薦

熱門(mén)推薦

您有2條(tiáo)未讀詢盤信息!

您有2條(tiáo)未讀詢盤信息!